229

Malattie biotiche ed abiotiche nella fase post-raccolta dell’uva da tavola

molto accurata dei grappoli nel contenitore, separandoli con delle traversine costituite da spugnette in poliuretano (

Figura

11.2 e 11.3

), che evitano il contatto, le ammaccature (Ippolito, 2009) ed eventualmente il passaggio di patogeni, come

B. cinerea

, da un grappolo all’altro. Sul fondo della cassetta può essere inserita una spugna o, più spesso, carta ovattata al

fine di evitare ammaccature e lesioni per il diretto contatto delle bacche col fondo stesso. Completano la confezione una

fascia di plastica trasparente o colorata, laterale, che separa i grappoli dai bordi della cassetta e un nastro, generalmente con

colori sgargianti, che avvolge il contenuto della cassetta. La pesatura e l’etichettatura delle cassette avvengono direttamente

in campo. Qualora le cassette dovessero essere conservate per un certo periodo di tempo, ad esse viene aggiunto un ulteriore

componente: una busta di plastica provvista di alcuni macrofori, che permette di ridurre la disidratazione e il trattamento

con generatori di metabisolfito di sodio o di potassio. Le cassette così preparate vengono poste su pedane e trasportate ra-

pidamente nello stabilimento dove sono sottoposte alla pre-refrigerazione e quindi alla conservazione in celle frigorifere.

Nel caso in cui la lavorazione avvenga nello stabilimento, i grappoli, dopo essere stati sommariamente ripuliti delle bacche

alterate, sono posti in normali cassette di plastica oppure in cassette con sponde abbattibili, e trasportati in magazzino. L’i-

giene delle cassette è fondamentale per evitare pericolose contaminazioni dei grappoli sani. Allo scopo, è utile il lavaggio

delle stesse dopo ogni utilizzo, come normalmente avviene per le cassette con sponde abbattibili; tuttavia, tale intervento

non viene sempre effettuato, considerato il costo e la laboriosità dell’operazione. Sul fondo delle cassette è buona norma

porre una spugna per evitare ferite e ammaccature da compressione. Giunto nello stabilimento il prodotto, dopo valutazione

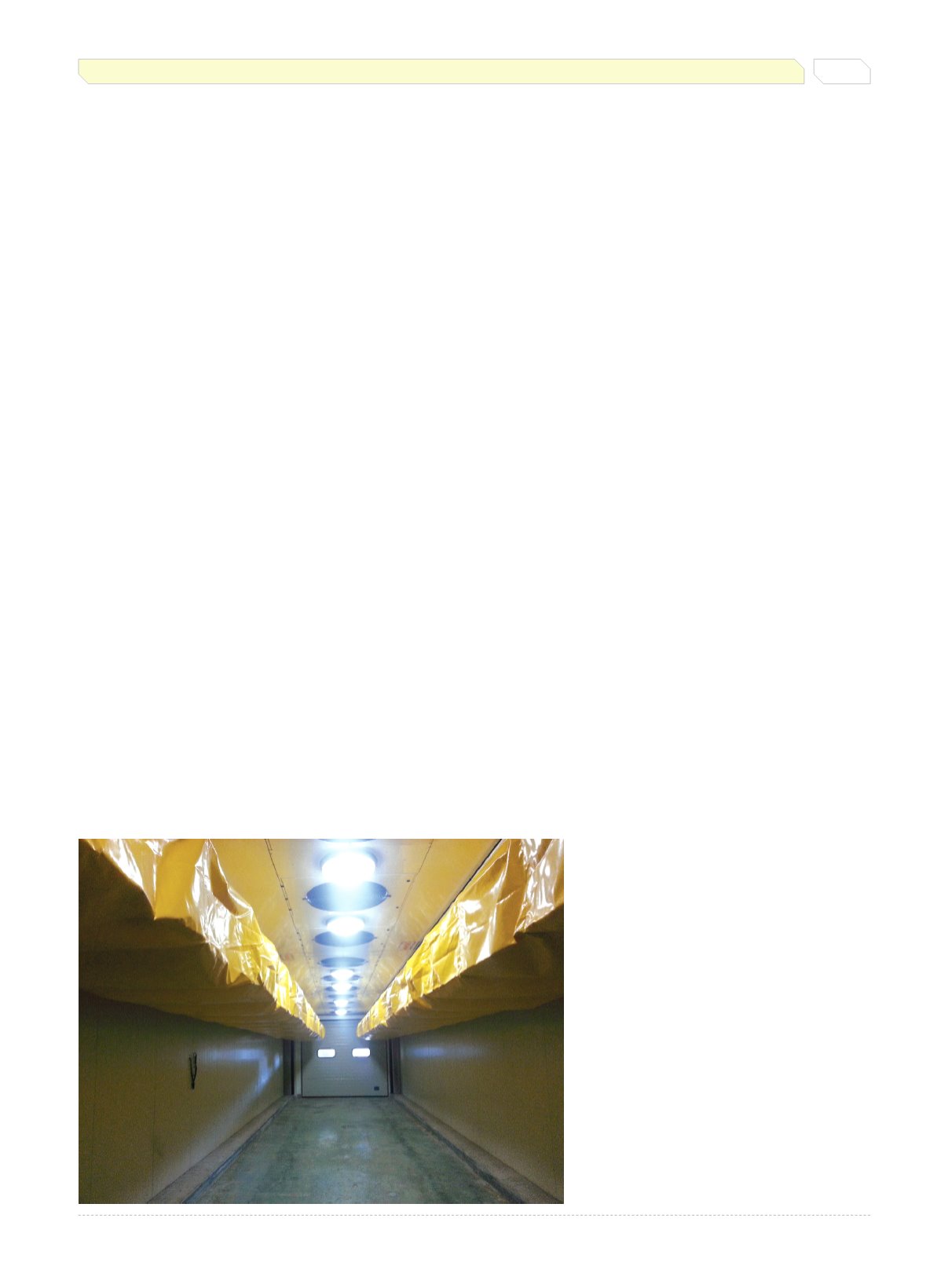

della qualità e del peso, viene immediatamente posto in celle frigorifere per abbattere il calore di campo. Celle frigorifere

provviste di particolari strutture (tunnel ad aria forzata), nell’arco di 4-6 ore (

pre-cooling

) permettono di portare la tempe-

ratura all’interno della bacca a valori di 1-2°C (

Figura 11.4

). Questo sistema viene utilizzato per abbassare rapidamente la

temperatura dell’uva anche nel caso del confezionamento in campo e contribuisce a limitare il deterioramento fisiologico e

i marciumi di diversa origine delle bacche: la rapidità con cui viene sottratto calore al prodotto determina la differenza fra

un prodotto di alta qualità e uno di scarsa qualità (Sigliuzzo

et al.

, 2010). Dopo il

pre-cooling

le cassette sono conservate in

normali celle frigorifere di stoccaggio. Molto importante è il tenore in umidità all’interno delle celle (

Figura 11.5

). Dopo

la pre-refrigerazione i grappoli, prelevati direttamente dalle casse nelle quali sono giunti dal campo, sono posti direttamente

nei contenitori primari (cassettine di legno, vaschette di plastica, etc.) da 250-500 g fino a 7-8 kg, dopo aver accuratamen-

te eliminato le bacche con difetti o deteriorate con apposite forbici a punte arrotondate. Nella fase di confezionamento il

prodotto viene pesato, lasciando un valore di poco superiore a quello riportato in etichetta per compensare il possibile calo

di peso durante il trasporto e la commercializzazione, ed etichettato. I contenitori primari vanno disposti in contenitori se-

condari costituiti da casse in legno, legno e MDF o cartone e posti su nastri trasportatori che li inviano alla fine della linea

dove vengono pallettizzati e caricati sui mezzi di trasporto refrigerati (

Figura 11.6

). Tutte le operazioni di raccolta e confe-

zionamento, sia in campo che in magazzino, sono effettuate da operatori che seguono precise norme di igiene e sicurezza sul

posto di lavoro. La pulizia dei locali di lavorazione è fondamentale (

Figura 11.7

) e dovrebbe essere ripetuta per ogni turno

di lavorazione, adottando pulitrici o altri attrezzi manuali con l’ausilio di detergenti e sanitizzanti appropriati. Poiché tutte le

operazioni di confezionamento sono fatte manualmente, la produttività e l’accuratezza del lavoro dipendono dall’esperienza

dell’operatore e dalla disposizione ottimale delle macchine agevolatrici.

Figura 11.

4

Tunnel ad aria forzata per il

raffreddamento rapido degli orto-

frutticoli freschi.